การบริการ

แนวทางการลดต้นทุนและควบคุมมาตรฐาน

event_note 10 มกราคม 2565 more_time 11:08:57

ปกติแล้ว การฉีดขึ้นรูปพลาสติกนั้น จะมีช่วงเวลา (Cycle Time) ที่สำคัญๆต่อคุณภาพของชิ้นงานอยู่ 3 ช่วงเวลาด้วยกัน ได้แก่

1.Filling Stage (ช่วงเวลาเติมเต็มเนื้อพลาสติก) คือการที่ Screw ฉีดเนื้อพลาสติกเหลวร้อนเข้าไปในแม่พิมพ์ พลาสติกวิ่งเข้าไปใน Runner System หรือระบบทางวิ่ง ก่อนจะเข้าไปใน Cavity หากเป็นแม่พิมพ์ 1 Cavity เนื้อพลาสติกก็จะเข้าไปแค่ 1 Cavity หากเป็นแม่พิมพ์ที่มีหลาย Cavity เนื้อพลาสติกก็จะเข้าไปในหลาย Cavity

2.Packing Stage (ช่วงเวลาคงความดัน) คือช่วงเวลาที่ Screw จะหมุนค้างไว้ ณ ช่วงเวลาหนึ่ง ทำให้ความดันคงที่ เนื้อพลาสติกเริ่มคงตัวเป็นรูปร่าง

3.Cooling Stage (ช่วงเวลาของการหล่อเย็น) ระบบหล่อเย็นของแม่พิมพ์จะทำหน้าที่ดึงความร้อนจากพลาสติกเหลวผ่านวัสดุแม่พิมพ์คือเหล็ก ดึงความร้อนสู่สารหล่อเย็นคือน้ำหรือน้ำมัน และความร้อนในเนื้อพลาสติกจะลดลงจนกระทั่งชิ้นงาน Set ตัว

โดยช่วง Filling Stage และ Packing Stage นั้นจะเป็นช่วงระยะเวลาสั้นๆ มากกว่า 60-70% ของ Cycle Time จะอยู่ในช่วง Cooling Stage ดังนั้นหากเราจะออกแบบแม่พิมพ์ หรือกำหนดเงื่อนไขการฉีด ช่วงเวลา Cooling Stage จึงเป็นช่วงที่สำคัญมาก ต่อความสวยงาม ขนาด ความแข็งแรง ความสามารถในการบิดตัว ของชิ้นงานพลาสติก

การฉีดชิ้นงานพลาสติกเป็นวิธีการที่นิยมอย่างมากในอุตสาหกรรมผลิตงานพลาสติก เพราะชิ้นงานสามารถนำไปใช้ผลิตและเป็นองค์ประกอบให้กับผลิตภัณฑ์ในหลายอุตสาหกรรมที่เป็นตัวขับเคลื่อนเศรษฐกิจทั้งในและต่างประเทศ เช่น อุตสาหกรรมยานยนต์ อุตสาหกรรมเครื่องใช้ไฟฟ้า อุตสาหกรรมก่อสร้าง เป็นต้น และการฉีดงานพลาสติกในปัจจุบันนั้น เป็นการผสมผสานระหว่างการใช้เทคโนโลยีและความตั้งใจของบุคลากรในหน่วยงานต่างๆในองค์กร ทำให้ได้ชิ้นงานที่มีคุณภาพสูง ตอบโจทย์ และแก้ไขปัญหาให้กับผู้ใช้งานในตลาดได้และการลดต้นทุนงานฉีดพลาสติกเป็นสิ่งสำคัญมาก เพราะหากลูกค้าสามารถลดต้นทุนที่ใช้ในการผลิตผลิตภัณฑ์ได้ จะทำให้ลูกค้ามีผลกำไรมากขึ้น และเป็นการเพิ่มขีดความสามารถในการแข่งขันให้กับลูกค้าในตลาดได้ทั้งในปัจจุบันและอนาคต

การฉีดชิ้นงานพลาสติกให้ได้ตามมาตรฐานของลูกค้า และเกิดความพึงพอใจนั้น ขึ้นอยู่กับ 4 ด้านคือ 1)ระบบแม่พิมพ์ 2)ระบบเครื่องฉีด 3)คุณสมบัติเม็ดพลาสติก 4)ทักษะของพนักงาน เริ่มต้นจากนำแม่พิมพ์ฉีดพลาสติกขึ้นเครื่องฉีดพลาสติกโดยใช้ Crane ยกแม่พิมพ์ แล้วทำการปรับเงื่อนไขการฉีดที่เครื่องฉีดพลาสติก เช่น ปรับอุณหภูมิ ปรับแรงดัน ให้เหมาะสมกับประเภทของชิ้นงาน โดยการคำนึงถึง Cycle Time และจำนวน Cavity ที่เหมาะสม ทำการฉีดชิ้นงาน โดยมีการตรวจสอบคุณภาพของชิ้นงาน มีการวัดขนาด และตรวจสอบลักษณะของชิ้นงาน เป็นระยะๆ พร้อมทั้งมีการทำบันทึกผลการตรวจสอบ ก่อนส่งมอบชิ้นงานให้กับลูกค้า

บริษัทได้นำหลักการ D-A-M-I-C มาบริหารจัดการในการลดข้อผิดพลาด

D : Define คือระบุปัญหาที่เกิดขึ้นอย่างชัดเจน

A : Analysis คือการวิเคราะห์ปัญหาตามหลัก 5 M (Man Machine Material Method Management)

M : Measure : คือมาตรวัดที่ชัดเจน

I : Improve : คือปรับปรุงแก้ไขปัญหาจากสาเหตุ

C : Control : คือการควบคุมปัองกันไม่ให้เกิดปัญหา

กระบวนการลดต้นทุนการฉีดพลาสติกที่นิยมและมีประสิทธิภาพในปัจจุบันอาทิ เช่น

1.การลดระยะเวลากระบวนการต่างๆ ให้สั้นที่สุดไม่ว่าจะเป็น การออกแบบชิ้นงาน การออกแบบแม่พิมพ์ การผลิตแม่พิมพ์ การวิเคราะห์การฉีด การทดลองฉีด การตรวจสอบและควบคุมคุณภาพของชิ้นงาน

2.การลดข้อผิดพลาดในการฉีดชิ้นงาน เพื่อให้ได้ชิ้นงานที่มีคุณภาพออกมาในปริมาณที่มาก และชิ้นงานตรงกับสเปคที่ลูกค้าต้องการทั้งในแง่ของขนาด ความสวยงาม และความแข็งแรง

3.การใช้เครื่องฉีดพลาสติกที่มีขนาดเหมาะสมกับแม่พิมพ์ฉีดพลาสติก

4.การเลือกวัตถุดิบที่ใช้ในการผลิตแม่พิมพ์ฉีดพลาสติกได้อย่างถูกต้อง เหมาะสมกับประเภทของชิ้นงาน

5.การสรรหาวัตถุดิบที่มีคุณสมบัติเหมาะสมกับชิ้นงาน มีต้นทุนราคาที่สมเหตุสมผล และตรงกับที่ตลาดต้องการ

6.การใช้บุคลากรที่มีความรู้และความสามารถที่ตรงกับกระบวนการในการทำงาน

การฉีดชิ้นงานพลาสติกให้ได้งานที่สวยงาม แข็งแรง และอยู่ใน Standard Control ของลูกค้านั้น เป็นสิ่งที่ให้ความสำคัญอย่างยิ่ง โดยเราใช้หลัก 4 M คือ Man Machine Material Mold เข้ามาใช้ในการบริหารจัดการดังนี้

Man : เราให้ความสำคัญกับบุคลากรในแต่ละหน่วยงานในองค์กรอย่างมาก เนื่องจากบุคลากรเป็นตัวขับเคลื่อนที่สำคัญอย่างยิ่งของกิจกรรมต่างๆ ในองค์กร และระหว่างองค์กร และเราให้ความสำคัญกับการพัฒนาความรู้ ทักษะ และความสามารถของบุคลากรอย่างต่อเนื่อง เพื่อให้ทันต่อการเปลี่ยนแปลงของโลกธุรกิจ เช่น มีการพัฒนา Injection Technician เป็น Multi Skill เพื่อให้มีความสามารถทั้งในเรื่องของแม่พิมพ์ เม็ดพลาสติก การฉีดชิ้นงาน ไปพร้อมๆ กัน มีการอบรมพนักงานทั้งองค์กรตามแผนงานประจำปีอย่างต่อเนื่อง โดยมี Action plan ให้กับพนักงานทุกแผนก เพื่อดึงศักยภาพของพนักงานออกมาให้มากที่สุด เป็นต้น

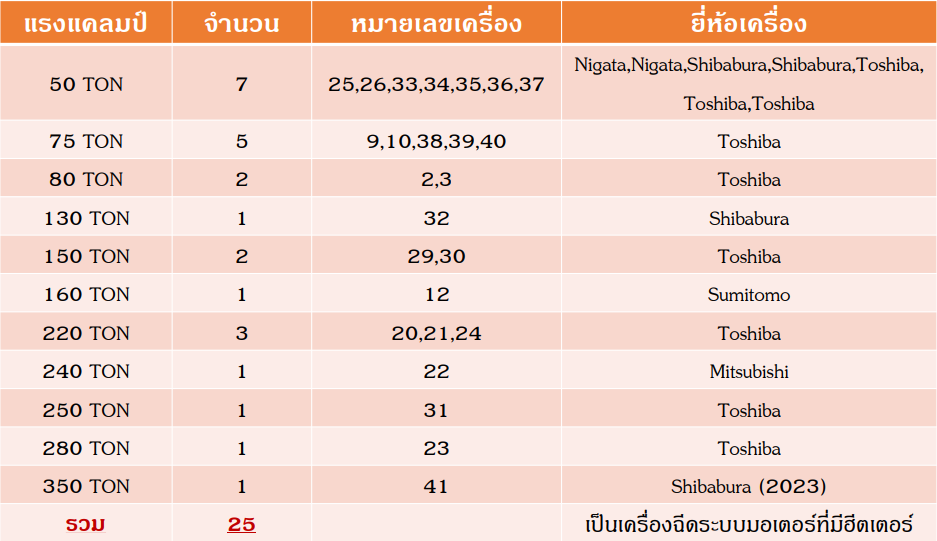

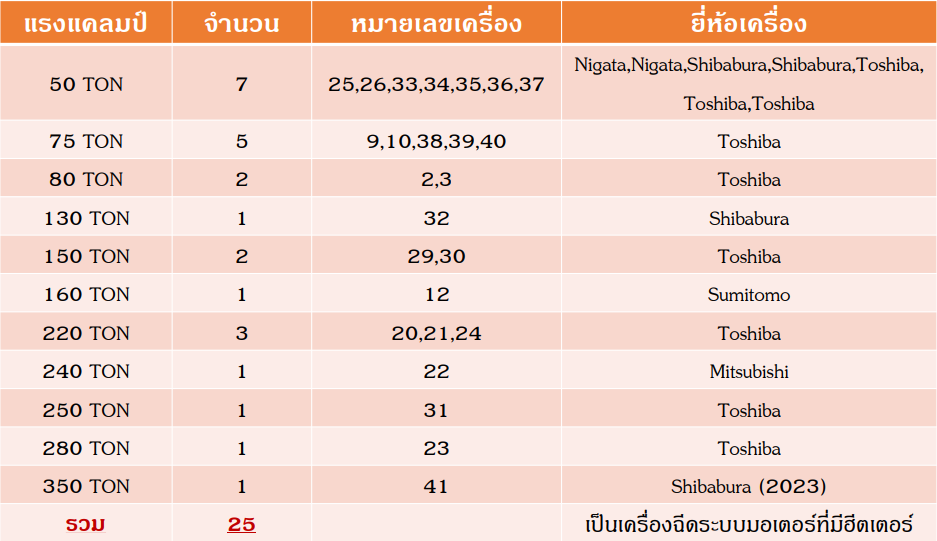

Machine : โดยเครื่องฉีดที่บริษัทใช้เป็นเครื่องฉีดที่มีมาตรฐานรับรองจากประเทศญี่ปุ่น เป็นเครื่องฉีดที่ส่งกำลังด้วยมอเตอร์ไฟฟ้าเป็นหลัก ข้อดีของเครื่องที่ส่งกำลังด้วยมอเตอร์ไฟฟ้าก็คือ ทำให้ได้ชิ้นงานที่มีคุณภาพดี และคุณภาพคงที่ ลดชิ้นงานที่มีปัญหาได้ดี กำลังของเครื่องจักรมีดังนี้

การฉีดชิ้นงานพลาสติกให้ได้ชิ้นงานที่ตรงตามสเปคของลูกค้า โดยทั่วๆ ไป จะมีจังหวะและขั้นตอนการฉีดดังนี้คือ

1.แม่พิมพ์ปิด

2.ชุดฉีดเลื่อนเข้า

3.ทำการฉีดงาน

4.ย้ำรักษาความดัน

5.หล่อเย็น

6.หลอมและป้อนพลาสติก

7.ชุดฉีดถอยหลังกลับ

8.แม่พิมพ์เปิด

9.ปลดล็อคชิ้นงาน

ทุกขั้นตอนต่างมีความสำคัญและมีเทคนิคที่เกี่ยวข้อง บริษัทให้ความสำคัญกับทุกขั้นตอนที่มีผลต่อชิ้นงานเพื่อให้ได้ชิ้นงานที่มีคุณภาพสูงสุด

Auto loaders

การเพิ่มประสิทธิภาพกระบวนการผลิต ด้วยตัวโหลดอัตโนมัติที่ทันสมัยของเรา ช่วยเพิ่มประสิทธิภาพอย่างมากในการดำเนินการฉีดขึ้นรูปพลาสติกของเรา ด้วยระบบอัตโนมัติ เราลดความต้องการแรงงานคน ลดการสูญเสียวัสดุ และรับประกันการไหลของวัสดุที่สม่ำเสมอ ส่งผลให้ผลผลิตสูงขึ้นและประหยัดต้นทุน ตัวโหลดอัตโมมัตินี้ช่วยลดเวลาการทำงาน เพิ่มความสามารถในการเปลี่ยนวัสดุเร็วขึ้น และช่วยปรับปรุงการผลิตโดยรวม ให้มีประสิทธิภาพมากขึ้น

Visual Sensor : เนื่องจากบริษัทมีการฉีดชิ้นงานที่หลากหลาย บางชิ้นงานมีความซับซ้อนมาก ยากต่อการตรวจสอบด้วยตาเปล่า ดังนั้นจึงใช้ Technology จากเครื่อง Visual Sensor เข้ามาช่วยในการตรวจสอบชิ้นงานที่มีความซับซ้อนสูงด้วย เพื่อลดโอกาสการส่งชิ้นงานที่ไม่ได้มาตรฐาน

Swing Arm : ชิ้นงานพลาสติกมีองค์ประกอบหลายส่วน ชิ้นงานที่ออกมาจากเครื่องฉีดล้วนแล้วแต่เป็นสิ่งมีมูลค่า และสามารถนำไปใช้ประโยชน์ได้ทุกส่วน เพื่อลดการสูญเสียของเวลาในการผลิตชิ้นงาน และลดโอกาสที่ชิ้นงานติดแม่พิมพ์ เราจึงใช้ Technology จาก Swing Arm (ใช้อากาศจาก Air Compressor เป็นพลังงาน) เพื่อหยิบก้าน Runner ไปใช้ประโยชน์ในวงจรการผลิตได้อย่างต่อเนื่อง

Ceramic Heater / Band Heater : เพื่อให้ชิ้นงานที่ได้ มีคุณภาพที่เสถียรและลดการสูญเสีย บริษัทจึงมีการติดตั้ง Ceramic Heater และ Band Heater ที่เครื่องฉีด ช่วยให้อุณหภูมิในแม่พิมพ์นั้นมีความคงที่ ประหยัดกระแสไฟฟ้า และอุณหภูมิในห้องลดลงอีกด้วย

Material : บริษัทให้ความสำคัญกับแหล่งที่มาของเม็ดพลาสติก โดยต้องมาจากแหล่งผลิตที่เชื่อถือได้ มีมาตรฐานรับรองที่เป็นสากล มีคุณสมบัติที่ตรงและเหมาะสมกับผลิตภัณฑ์ มีต้นทุนที่สมเหตุสมผล โดยสามารถจัดส่งเม็ดพลาสติกให้กับบริษัทได้อย่างต่อเนื่อง และให้ความสำคัญกับการป้องกันปัญหาวิกฤต Supply Chain โดยการทำ Stock ล่วงหน้า เพื่อเป็นการรับประกันว่าเราสามารถที่ฉีดงาน และส่งมอบให้กับลูกค้าได้อย่างต่อเนื่อง การเลือกเม็ดพลาสติกที่เหมาะสมกับชิ้นงาน คือการตัดสินใจที่สำคัญซึ่งส่งผลต่อคุณภาพของผลิตภัณฑ์ความทนทาน และความคุ้มค่า โดยพิจารณาปัจจัยต่างๆ เช่น ความแข็งแรงของวัสดุ ความยืดหยุ่น ความทนทานต่อสารเคมี และปัจจัยด้านสิ่งแวดล้อม ดำเนินการวิจัยที่ครอบคลุมเกี่ยวกับตัวเลือกเรซินที่มีอยู่ และปรึกษากับผู้เชียวชาญด้านวัสดุเพื่อพิจารณาว่าเรซินชนิดใดที่ตรงกับความต้องการเฉพาะของคุณมากที่สุด ด้วยการตัดสินใจเลือกอย่างมีข้อมูลและติดตามแนวโน้มของอุตสาหกรรม เราสามารถเพิ่มประสิทธิภาพกระบวนการผลิต ลดของเสีย และส่งมอบผลิตภัณฑ์คุณภาะสูงในท้ายที่สุด

Method/Management : บริษัทให้ความสำคัญกับวิธีการทำงานภายในองค์กร โดยบริษัทมีวิธีการทำงานตาม Business Process Flow Chart หรือแผนผังกระบวนการทางธุรกิจ โดยเริ่มต้นที่แผนก Marketing and Sales รวบรวม ใบสั่งซื้อ/แผนการส่งสินค้า/ยอดชิ้นงานจากการคาดการณ์ จากลูกค้า แล้วนำข้อมูลเหล่านี้ มาจัดลำดับความสำคัญข้อมูลแล้วส่งต่อให้แผนก Planning หรือวางแผนผลิตเพื่อทำการวางแผนผลิต แผนกจัดซื้อ หรือ Purchase จะทำหน้าที่จัดซื้อวัตถุดิบสำหรับชิ้นงาน รวมไปถึงวัตุดิบอื่นๆ ที่ใช้ในการผลิต จากนั้นแผนก Quality Assurance จะทำการตรวจสอบรับเข้าวัตถุดิบต่างๆ โดยมีการเก็บมาตรฐานรับรองต่างๆไว้ ต่อมาฝ่ายผลิตจะฉีดชิ้นงานตามแผน เมื่อได้ชิ้นงานแล้ว จะมีการตรวจสอบชิ้นงานโดยฝ่าย Production (การผลิต) จากนั้นจะมีการตรวจสอบในกระบวนการโดย Quality Assurance จากนั้นจะมีการบรรจุ การจัดเก็บชิ้นงานที่ Store การตรวจสอบขั้นสุดท้าย และส่งมอบชิ้นงานโดยฝ่ายขนส่งสินค้า โดยวิธีการและการบริหารจัดการบริษัทจะดำเนินการผลิตภายใต้ระบบ ISO9001 และ ISO14001

อย่างไรก็ตามเนื่องจากการฉีดพลาสติก เป็นกระบวนการที่มีหลายปัจจัยมาเกี่ยวข้อง บริษัทมีการกำหนดนโยบายสำหรับการแก้ไขปัญหาคุณภาพของชิ้นงานจึงมีโอกาสเกิดขึ้นได้ และปัญหาชิ้นงานส่วนใหญ่ที่มักจะเกิดขึ้นกับอุตสาหกรรมการฉีดพลาสติกก็คือปัญหา Short Shot หรือปัญหาการฉีดไม่เต็ม เมื่อเราทำการฉีดพลาสติก Screw ฉีดพลาสติกเหลวร้อนเข้าไปใน แม่พิพิมพ์ ผ่าน Runner System หรือทางวิ่งของเนื้อพลาสติก ซึ่งบางครั้ง พลาสติกเหลวร้อนไม่สามารถวิ่งเข้าไปในแม่พิมพ์ฉีดพลาสติกได้ 100% เป็นเพราะการออกแบบแม่พิมพ์ที่ไม่เหมาะสม หรือการ Set up เงื่อนไขการฉีดที่ไม่เหมาะสม ดังนั้นขั้นตอนการออกแบบแม่พิมพ์ และการกำหนดเงื่อนการฉีดเป็นขั้นตอนที่สำคัญมากๆ

ปัญหา Weld Line หรือปัญหารอยเชื่อมชนเกิดจากเนื้อพลาสติกที่ ฉีดเข้าไป และไหลไปตามแม่พิมพ์ฉีดพลาสติก ในวินาทีแรกที่พลาสติกไหลเข้าไป ณ จุดแรกของแม่พิมพ์ อุณหภูมิจะลดลง และถ้าเนื้อพลาสติกเหลวร้อนวิ่งต่อไปใน Runner System จนกระทั่งถึงจุดสุดท้ายในแม่พิมพ์แล้วหากอุณหภูมิต่ำเกิน จะมีผลต่อการประสานกันของเนื้อพลาสติก เกิดเป็นรอย Weld Line ซึ่งปัญหานี้จะมีผลต่อความสวยงามของชิ้นงาน และส่งผลต่อความแข็งแรงและการบิดตัวของชิ้นงาน วิธีการป้องกันและแก้ไขปัญหาชิ้นงานเหล่านี้คือ การปรับตำแหน่ง Gate ของชิ้นงาน หรือการปรับเงื่อนไขการฉีดโดยการเพิ่มอุณภูมิของแม่พิมพ์ เป็นต้น

คุณสมบัติของพลาสติกที่ใช้ฉีดก็สำคัญเช่นกันในแง่ของคุณภาพของชิ้นงาน เช่น Polypropylene จะมีคุณสมบัติการหดตัวสูง (มี % การหดตัวสูง) ดังนั้น หลังจากที่ฉีดชิ้นงานเสร็จแล้ว ควรปล่อยไว้อย่างน้อย 24 ชั่วโมง แล้วถึงทำการวัดขนาด เพราะถ้าหากทำการวัดขนาดโดยทันที จะได้ขนาดของชิ้นงานที่ยังไม่เสถียร หากวัดขนาด แล้วส่งงานทันที ชิ้นงานจะมีการหดตัวอีกที่ลูกค้า มีผลต่อคุณภาพของชิ้นงาน ดังนั้นความเข้าใจในคุณสมบัติของพลาสติกเป็นอีกเรื่องที่สำคัญมากๆ

Warehouse : บริษัทมีพื้นที่จัดเก็บชิ้นงานเป็นของตนเอง พื้นที่กว่า….ตารางเมตร ใช้ในการจัดเก็บชิ้นงานอย่างปลอดภัยภายใต้ระบบการจัดการด้านสิ่งแวดล้อม ISO 14001 และ ISO9001 และที่นี่เป็นดั่งศูนย์กระจายชิ้นงานภายใน Warehouse มี 2 ฝั่งคือฝั่ง Incoming และ Outgoing และมี Shelf เหล็ก สำหรับวางกล่องชิ้นงานให้ลูกค้า ตามระบบ FIFO first in first out มีพนักงานคอยดูแลสินค้า และ Operation ทั้งหมดอีกด้วย หลังจากที่ QA ตรวจเช็คชิ้นงานแล้ว ชิ้นงานบรรจุถุงพลาสติกและกล่องพลาสติกจะส่งมาจัดเก็บไว้ที่นี่ และก่อนการส่งมอบพนักงานจะตรวจสอบบรรจุภัณฑ์และฉลากอีกครั้งเพื่อลดข้อผิดพลาดที่อาจจะเกิดขึ้นจากการขนส่ง